Um die steigenden Anforderungen an die Produktqualität zu erfüllen, ist ein grundlegendes Verständnis des Verhaltens von nichtmetallischen Einschlüssen in flüssigen Stahl-schmelzen sowie während der Erstarrung notwendig. Der Lehrstuhl für Eisen- und Stahlmetallurgie an der Montanuniversität Leoben untersucht verschiedene metallurgische Fragestellungen.

Dabei kommt auch die sogenannten Hochtemperatur-Laser-Scanning-Konfokalmikroskopie (HT-LSCM) zum Einsatz, welche die Beobachtung von Reaktionen und Wechselwirkungen zwischen Metall, Schlacke, Feuerfestmaterial und nichtmetallischen Einschlüssen bei Temperaturen bis zu 1.600 Grad Celsius möglich macht.

Susanne Michelic leitet an der Montanuniversität ein Christian Doppler Labor zum Thema Einschlüsse. „Diese Verunreinigungen aus Verbindungen mit Schwefel, Stickstoff oder verschiedenen Oxiden haben in fast allen Fällen negative Auswirkungen. Sie fördern im fertigen Stahlteil die Korrosion und die Bildung von Rissen. Je weniger dieser Einschlüsse vorhanden sind, desto besser ist das.“ Die nichtmetallischen Einschlüsse gebe es immer, weiß Michelic, egal über welche Route der Stahl hergestellt wird. Sie treten im Elektrolichtbogen ebenso auf wie bei der klassischen Hochofen-LD-Produktion. Die Einschlüsse bilden sich zum Teil durch notwendige Zugaben bei der Stahlschmelze, zum anderen auch durch eine Reaktion des Stahls mit den Feuer-festmaterialien.

„Wir versuchen die Abscheidung von Einschlüssen in unterschiedlichen Prozessen zu verbessern. Diese Abscheidung funktioniert nur, solange der Stahl nochflüssig ist. Aus dem festen Produkt lassen sie sich nicht mehr herausholen“, schildert Michelic.

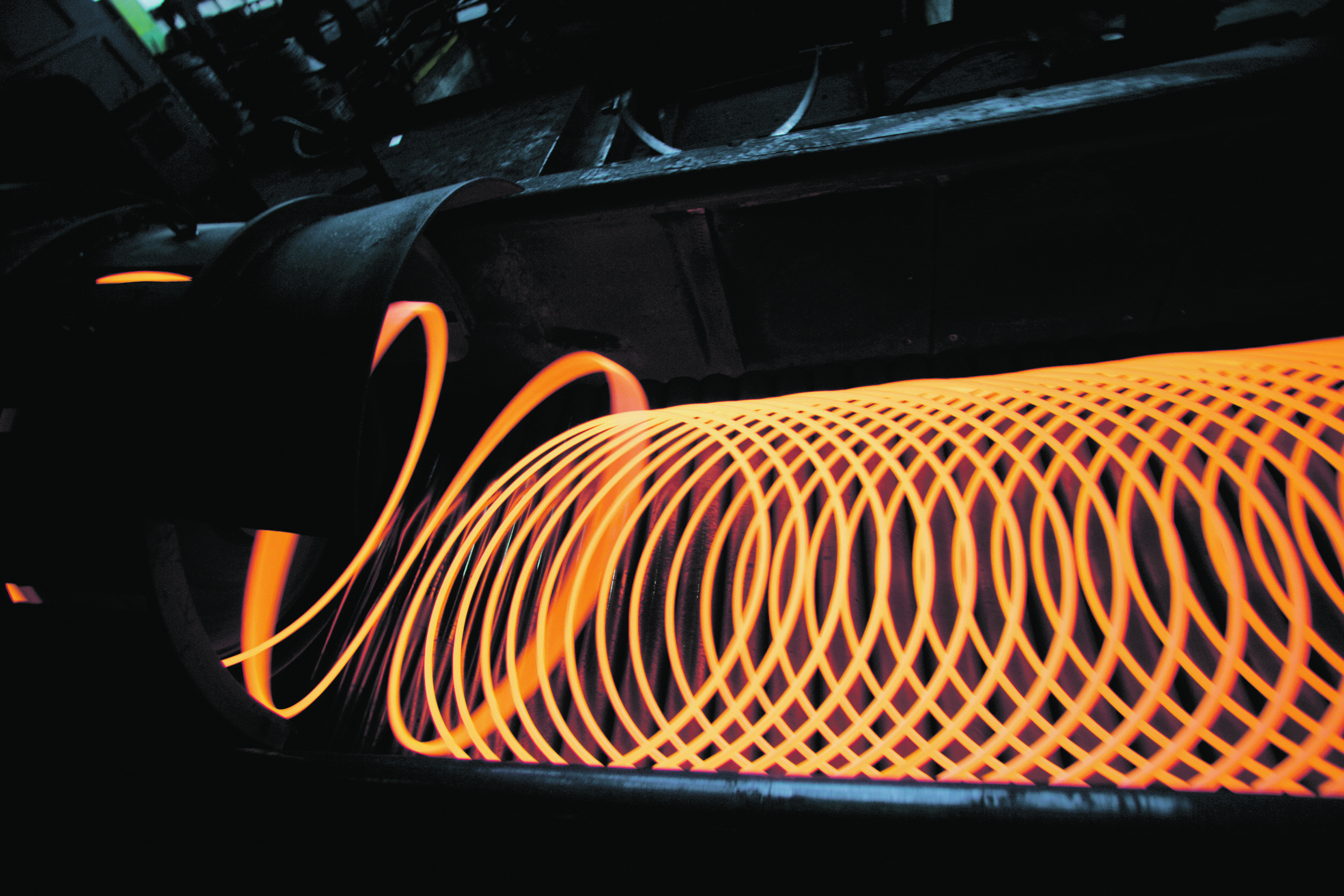

Besonders lästig sind Einlagerungen von Aluminiumoxid. „Will man später aus dem Stahl Drähte ziehen, verursacht das massive Probleme. Das wollen wir natürlich vermeiden.“ Das Aluminiumoxid entsteht, weil dem flüssigen Stahl Aluminium zugesetzt wird, um den Sauerstoffgehalt deutlich zu senken. Diese Desoxidation kann aber, so die Wissenschaftlerin, auch mit anderen Elementen durchgeführt werden. „Man kann da Aluminium durch Mangan oder Silizium substituieren, das verändert die Einschlüsse und macht sie zum Beispiel besser verformbar.“

„Die genaue Vorgehensweise, mit der Einschlüsse minimiert werden können, hängt letztlich von der gewünschten Stahlgüte ab“, sagt Michelic. Es gehe immer darum, welche Eigenschaften das Endprodukt aufweisen soll. Manche Probleme mit Einschlüssen würden erst bei der Weiterverarbeitung ans Lichtkommen, dann sei es aber zu spät, um noch etwas gegen sie zu tun. Einschluss sei auch nicht gleich Einschluss: „Manche von ihnen können auch positive Auswirkungen haben.“

„Die grundlegenden Verfahren sind aber immer gleich.“ Eine Methode sei die Beigabe von Calcium. „Dadurch verändern sich die Aluminiumoxide, die auch in der Schmelze fest bleiben in Richtung von Calciumaluminaten, die flüssig sind und im weiteren Prozess zu weniger Problemen führen.

“An der Montanuni Leoben stehen gleich zwei HT-LSCM-Geräte für die Untersuchung dieser Reaktionen zur Verfügung. Die Hochtemperatur-Laser-Scanning-Konfokalmikroskopie verbreitete sich seit den 1990er-Jahren ausgehend von Japan vor allem im asiatischen Raum. In Europa ist nur eine geringe Anzahl an vergleichbaren Geräten verfügbar. Am Lehrstuhl für Eisen- und Stahlmetallurgie besteht der gesamte Versuchsaufbau aus einem Laserkonfokalmikroskop und einer Hochtemperaturkammer. Aufgrund der Verwendung eines Lasers mit einer Wellenlänge von 407 Nanometer als Strahlungsquelle kann die Oberfläche einer Metallschmelze auch bei hohen Temperaturen sichtbar gemacht werden. Im Fall der Einschlussanalyse sind das rund1.600 Grad Celsius.

„Diese Methode ist unter anderem deshalb so spannend, weil wir mit flüssigem Stahl arbeiten und ihn untersuchen können“, begeistert sich Susanne Michelic. „Bei den normalen Stahlproben sieht man nur das Endergebnis, wir können in situ beobachten, wie sich die Einschlüsse entwickeln.

“Zur klassischen Einschlusscharakterisierung wird unter anderem auch maschinelles Lernen eingesetzt. So werden die Messungen beschleunigt. Ein nicht zu unterschätzender Faktor, dauert doch eine Untersuchung mit dem Rasterelektronenmikroskop normalerweise acht bis zwölf Stunden.

Eine Herausforderung, so Michelic, sei die geplante Transformation der Industrie in Richtung einer möglichst CO2-freienStahlerzeugung. Auch die vermehrte Verwendung von Schrott als Ausgangsmaterial für neuen Stahl mache eingehende Untersuchungen nötig. „Im Schrott sind Spurenelemente wie Kupfer oder Zinnenthalten. Sie können die Abscheidung von nichtmetallischen Einschlüssen beeinflussen. Wir müssen deshalb bei einzelnen Prozessen die Behandlungsstrategien zum Teil völlig neu denken.

“Dazu kommt, erzählt Michelic, dass sich die Anforderungen an Stähle verändern: „Man will zum Beispiel in der Autoindustrie leichter werden, der Stahlsoll aber trotzdem gleich fest bleiben. Bei all diesen Modifikationen spielt der Reinheitsgrad eine zentrale Rolle.

“Einschlüsse seien auch ein Kostenfaktor für die Industrie. So seien für die Verbesserung des Reinheitsgrades unter Umständen mehr Prozessschritte not-wendig, zum Beispiel ein Umschmelzen. Diese zusätzlichen Arbeitsschritte kostennatürlich teure Energie – und verlängern die Produktionszeit. Sie zu verhindern oder zumindest zu reduzieren sei deshalb das erklärte Ziel.