DIE ELEKTROMOBILITÄT ist ein zentraler Baustein für eine nachhaltigere, emissionsfreie Mobilität – ihr Herzstück sind moderne Elektromotoren. Sie sind effizient, leise, lokal abgasfrei und treiben neben Pkw- und Lkw-Motoren große Teile unseres modernen Lebens an – und: Sie sind zweifelsohne eine schon ziemlich

ausgereifte Technologie.

Das Projekt

Doch genau bei diesem „ziemlich“ setzt ein neues, vom COMET-Kompetenzzentrumsprogramm gefördertes Forschungsprojekt an, das aktuell vom Materials Center Leoben (MCL) zusammen mit Industriepartnern aus den Bereichen Elektroblechherstellung und Pkw-Elektromotoren umgesetzt wird. Der Ansatz: Mithilfe von angewandtem Materialdesign sollen effizientere, stromsparende Elektromotoren möglich gemacht werden.

„Unser Ziel ist, einen Elektrostahl zu entwickeln, der geringe Verluste und eine hohe Magnetisierbarkeit über das gesamte Frequenzspektrum aufweist. Damit soll der Wirkungsgrad von Elektromotoren gesteigert und deren Stromverbrauch verringert werden. Das soll zu einer beträchtlichen Verringerung des weltweiten Stromverbrauchs führen“, erklärt Projektleiter Masoud Sistaninia, der bei der Umsetzung auf ein interdisziplinäres Forschungsteam aus den Bereichen

Werkstoff -, Produktions- und Elektrotechnik zurückgreifen kann.

Technischer Hintergrund

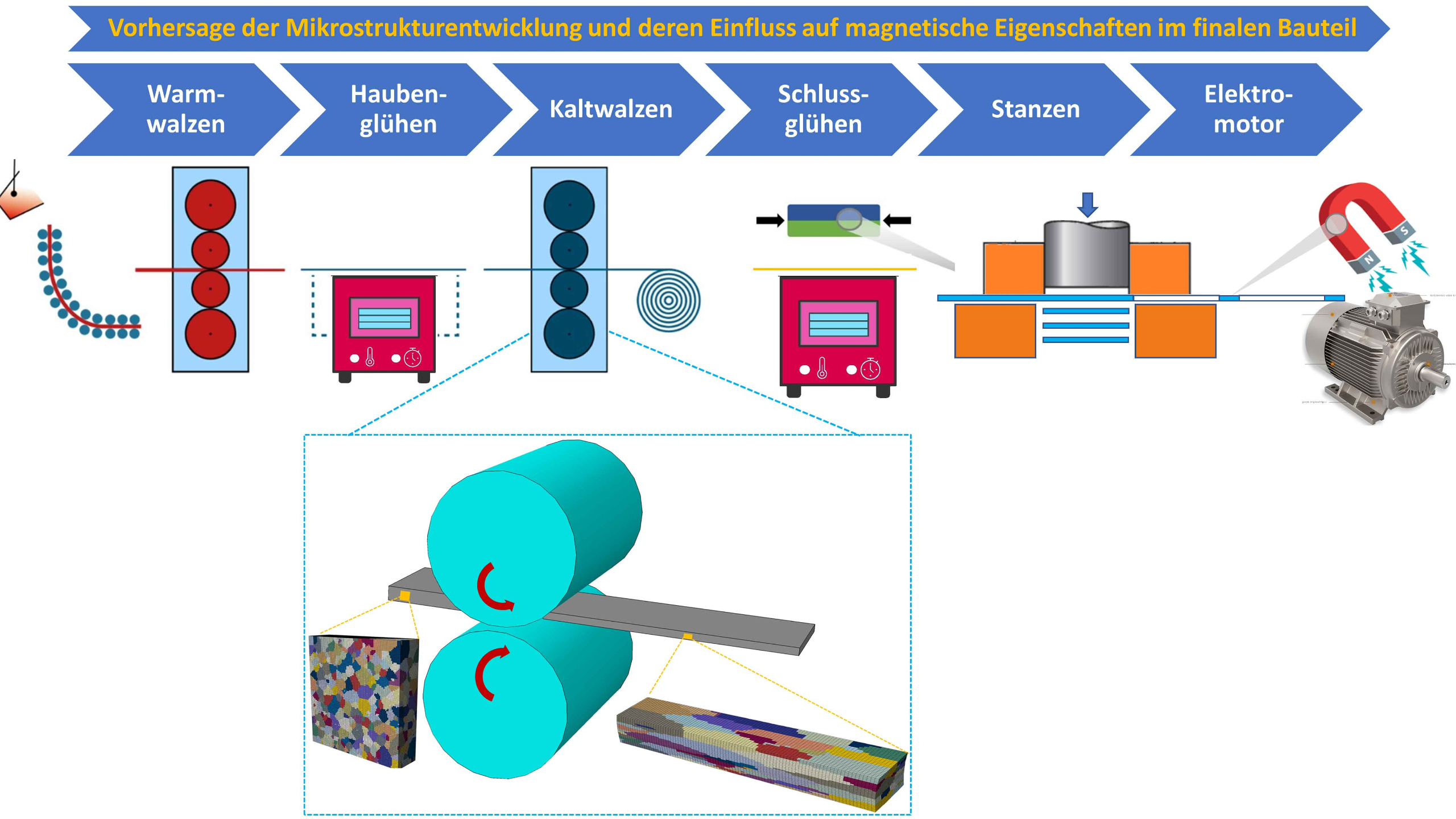

In elektrischen Antrieben werden sogenannte NO-Elektrostähle („Motorenoder Dynamobleche“) verwendet. Bei ihrer Herstellung werden sie zuerst gegossen, dann warmgewalzt, haubengeglüht, kaltgewalzt sowie wärmebehandelt und gestanzt. Ihre magnetischen Eigenschaften hängen maßgeblich von der dabei erzeugten Mikrostruktur, der kristallografischen Textur der endgültigen Stahlprodukte sowie von den Eigenspannungen ab, die durch das Stanzen entstehen. Bei der Entwicklung einer solchen idealen Mikrostruktur, werden im Forschungsprojekt anspruchsvolle Simulations- und Digitalisierungsverfahren eingesetzt, die helfen, den Einfluss entscheidender Parameter auf Mikrostruktur und magnetische Eigenschaften grundlegend zu verstehen. Die verbesserten Werkstoffeigenschaften werden zu gesteigerter Effizienz und größeren Reichweiten von Elektroautos führen. Das Projekt ist ein weiterer wertvoller Beitrag des MCL zur Innovation von Werkstoffen für eine grünere Welt von morgen.