Forschungsteams am Metallurgischen Kompetenzzentrum K1-MET leisten wertvolle Arbeit dafür.

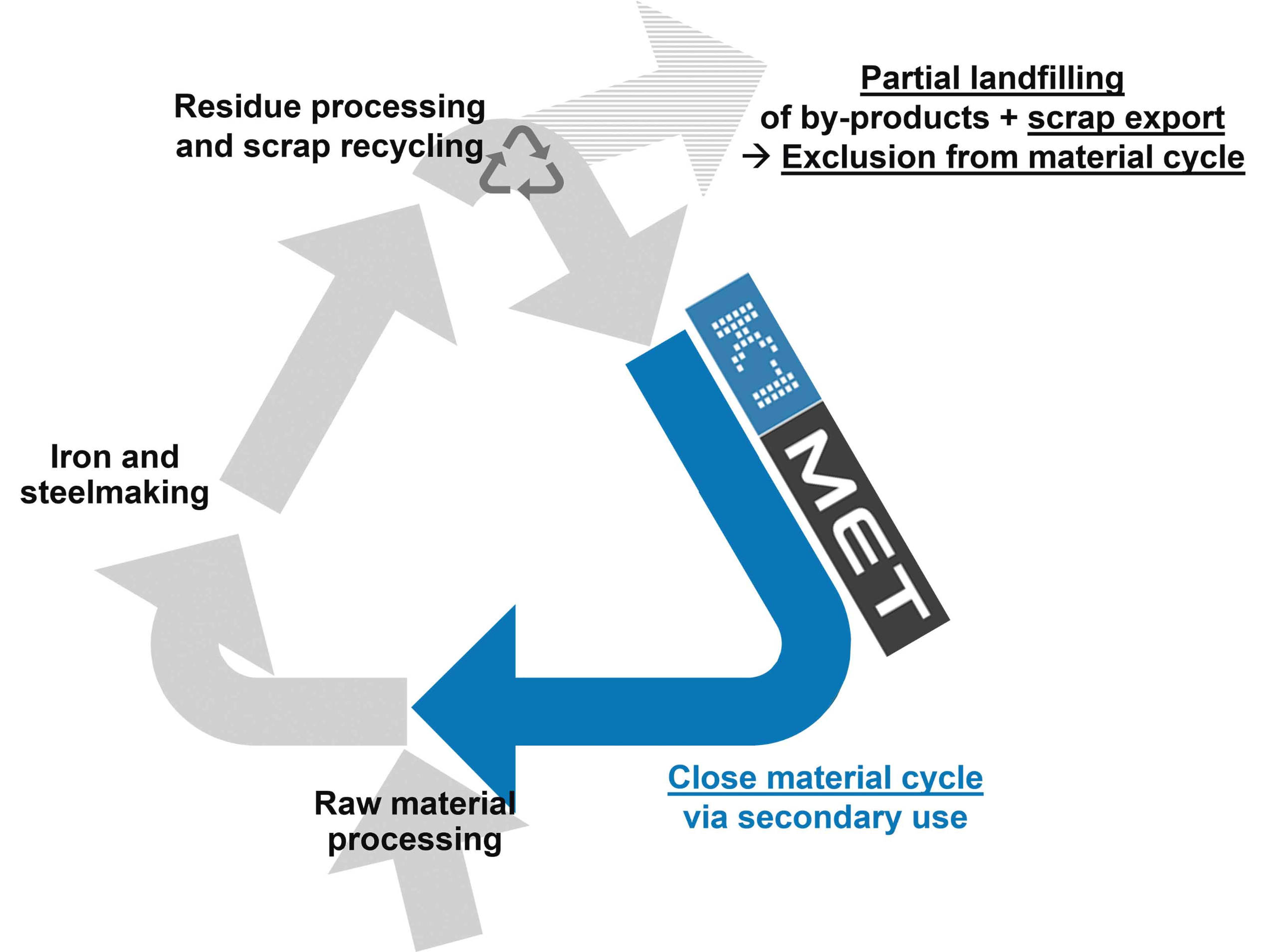

Derzeit werden 70 Prozent des weltweit erzeugten Stahls aus den Rohstoffen Eisenerz und Kohlenstoff über die Route Hochofen-Konverter gewonnen. Rund 30 Prozent stammen aus der schrottbasierten Elektrolichtbogenofen-Route. Und der Bedarf an Stahl wird steigen. „Wir fokussieren uns in Area 1 des Forschungsprogramms der K1-MET GmbH unter anderem darauf, metallurgische Prozesse noch effizienter zu machen und Materialkreisläufe zu schließen, indem Nebenprodukte in den Produktionsprozess rückgeführt werden“, sagt Johannes Rieger, Bereichsleiter am Metallurgischen Kompetenzzentrum K1-MET.

Ein Forschungsschwerpunkt sucht nach Möglichkeiten, um den Einsatz von Stahlschrott, einer CO2-freien Rohstoffquelle für eine nachhaltige Stahlindustrie, zu erhöhen und zu optimieren. Prognosen zufolge wird sich die Menge an weltweit verfügbarem Schrott in den kommenden 25 Jahren auf rund 900 Millionen Tonnen verdoppeln. Dieser Schrott eignet sich aber nicht für die Herstellung jeder Stahlsorte.

„Speziell Altschrott beinhaltet höhere Anteile an Begleitelementen wie Molybdän, Kupfer oder Zinn, die in den Produktionsprozess gelangen und die Qualität sowie die Eigenschaften des Stahls beeinflussen“, weiß Rieger.

Obwohl Altschrotte vor der Verarbeitung aufbereitet werden, sei die genaue Zusammensetzung in manchen Fällen unklar. Rieger: „Unsere Forschungsanstrengungen zielen darauf ab, den Schrott, der beispielsweise aus dem Shredder kommt, mit neuen Methoden zu charakterisieren, um diesen danach automatisiert zu sortieren. Man kann dabei beispielsweise eine Kombination von optischer Sensorik und Spektroskopie einsetzen. Damit kann man Form bzw. Größe der Shredderschrottteile und ihre Zusammensetzung genauer bestimmen.“

Ein weiterer Fokus der Arbeit der K1-MET GmbH in der Area 2 gemeinsam mit den Industriepartnern liegt auf der Entwicklung neuer Technologien. Ziel ist es, einen Großteil der weltweit verfügbaren Erze mit einem Eisengehalt von weniger als 65 Prozent, wie sie heute im Hochofenprozess eingesetzt werden, für neue Direktreduktionsverfahren auf Wasserstoffbasis zugänglich zu machen.

Letztlich ist man bei K1-MET auch bemüht, die Kreislaufwirtschaft im Sinne des „Steel and Metals Action Plan“ der EU-Kommission zu stärken: Nebenprodukte wie Schlacken, Schlämme oder Stäube, die bei den metallurgischen Prozessen anfallen und die teils beträchtliche Mengen an Eisen und anderen Wertmetallen beinhalten, sollen zurückgewonnen werden. „Damit lassen sich primäre Rohstoffe ersetzen“, sagt Rieger. „In dieser Hinsicht unterstützen wir als Kompetenzzentrum auch unsere Unternehmenspartner.“

Das von der Forschungsförderungsgesellschaft FFG und den Bundesländern Oberösterreich, Steiermark und Tirol im Rahmen von COMET mitfinanzierte Forschungsprogramm bei K1-MET läuft in der aktuellen Förderperiode noch bis 2027. „In der nächsten Förderperiode bis 2031 wollen wir die jetzt entwickelten Technologien über den Labormaßstab hinaus skalieren und in Pilotanlagen testen“, stellt Rieger in Aussicht.