Ein neuer steirischer Forschungsverbund setzt kräftige Impulse für die digitale Entwicklung in der metallverarbeitenden Industrie. Im „Digital Material Valley Styria” will man unter anderem nicht nur Arbeitsplätze mit ganz neuen Methoden sicherer machen, sondern auch Mitarbeiterinnen und Mitarbeiter mit modernsten Mitteln in ihrer Entscheidungskompetenz stärken.

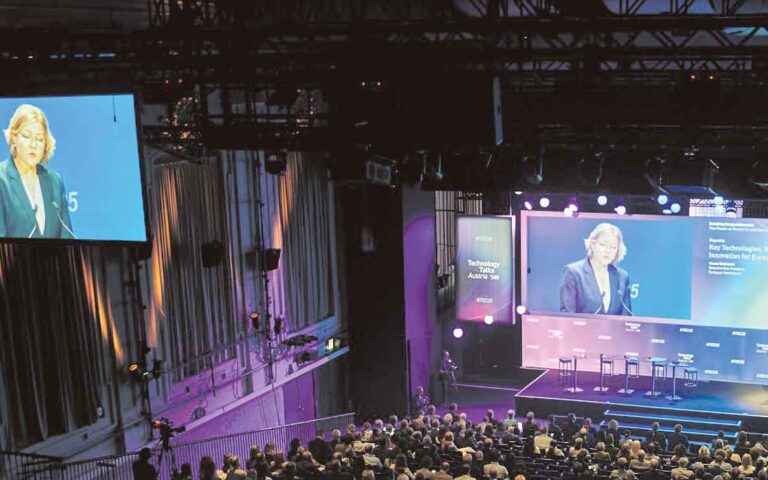

Barbara Eibinger-Miedl, Landesrätin für Wirtschaft und Wissenschaft, sprach bei der Präsentation der Initiative in Kapfenberg über einen „weiteren Leuchtturm für die Steiermark als Forschungsland Nummer eins in Österreich“. Gemeinsam mit Franz Rotter, Präsident der Austrian Society for Metallurgy and Materials (ASMET), initiierte das Wirtschafts- und Wissenschaftsressort des Landes Steiermark das neue Netzwerk „Digital Material Valley Styria“. Die Erwartungen sind hoch, wird das Netzwerk immerhin von sechs höchst kompetenten Partnern (siehe Facts) getragen.

Für die Landesrätin hat der neue Forschungsverbund gleich doppelte Bedeutung, „weil seine inhaltlichen Schwerpunkte – Digitalisierung und künstliche Intelligenz – zentrale Zukunftsthemen abbilden aber auch, weil die metallverarbeitende Industrie für die Steiermark einen herausragenden Stellenwert hat.“ Dieser nach dem Fahrzeugbau zweitgrößte Industriesektor im Land zählt rund 230 Unternehmen mit insgesamt 25.000 Beschäftigten, davon etwa 900 Lehrlinge.

Franz Rotter lässt Aufbruchsstimmung spüren und ist überzeugt: „Der neue Forschungsverbund schafft die Möglichkeit, anwendungsspezifisch und praxisorientiert digitale Projekte auf Unternehmensebene, insbesondere für KMUs, effizient umzusetzen. Für eine erfolgreiche digitale Transformation braucht es ein funktionierendes Eco-System, das effizienten Zugang zu allen notwendigen digitalen Technologien & Künstlicher Intelligenz ermöglicht“

Neue digitale Möglichkeiten

Eines von insgesamt drei höchst innovativen Startprojekten (siehe Facts) bindet die Partner voestalpine und RHI Magnesita ein und setzt in zwei Forschungsmodulen auf ganz neue digitale Möglichkeiten. Dabei soll die Arbeitssicherheit in der metallverarbeitenden Industrie noch weiter erhöht werden und in der Auseinandersetzung mit digitalen Assistenzsystemen, Verbesserungen an den Mensch-Maschine-Schnittstellen geschaffen werden. In Sachen Arbeitsplatzsicherheit geht man höchst ungewöhnliche Forschungswege: Neueste Methoden in den Bereichen Statistik, Machine Learning und Künstliche Intelligenz analysieren Unfalldaten sowie Informationen aus Situationen von zwei voestalpine-Standorten auf Auffälligkeiten und Muster. Die Erkenntnisse daraus werden mit computergestützter Simulation ausgewertet und betrachtet. Mögliche Unfallszenarien können daraus abgeleitet werden. Besonderes Augenmerk schenkt man den Beinahe-Unfällen und oft vorausgehenden unsicheren Handlungen. Von Letzteren ist bekannt, dass 3000 zu 30 tatsächlichen Unfällen führen – einer davon ist im Regelfall schwer. In der voestalpine setzt man bereits jetzt in diesem Zusammenhang auf die Digitalisierung: Eine App ermöglicht das direkte Melden von gefährlichen Situationen samt Handy-Foto. Unmittelbar darauf werden entsprechende Maßnahmen gesetzt.

„Mithilfe von Künstlicher Intelligenz und Digitalisierung erwarten wir uns Warn- und Prognosesysteme, die Unfälle vermeiden. Der Vorteil der voestalpine ist, dass hier eine sehr große und gut aufbereitete Datenstruktur besteht, die neue Auswertemethoden unter Einbeziehung von KI zulässt. Die so gewonnenen Erkenntnisse können dann auch auf andere produzierende Industrieunternehmen übertragen und Arbeitsplätze noch attraktiver und vor allem sicherer gemacht werden. Sowohl in der voestalpine aber auch in den anderen metallverarbeitenden Betrieben haben wir bereits ein hohes Niveau an Arbeitssicherheit, das wir durch zusätzliche neue Technologien noch weiter verbessern können“, so Franz Rotter, Präsident der ASMET und Mitglied des Vorstands der voestalpine AG.

Nicht nur menschlich, sondern auch wirtschaftlich betrachtet, müssen sichere Arbeitsplätze und die Vermeidung von Unfällen höchste Priorität in produzierenden Unternehmen einnehmen. So ergaben Berechnungen der Allgemeinen Unfallversicherungsanstalt, dass jeder einzelne Arbeitsunfall dem Betrieb, in dem er sich ereignet, durchschnittlich 2.300 Euro kostet. Das ergibt hochgerechnet einen Betrag von etwa 255 Millionen Euro, den die österreichischen Betriebe zu tragen haben. Volkswirtschaftlich betrachtet fallen pro Arbeitsunfall im Durchschnitt etwa 12.500 Euro an Kosten an. Nach Berechnungen von Experten entsteht durch Arbeitsunfälle unserer Volkswirtschaft ein jährlicher Schaden in der Höhe von rund 1,4 Milliarden Euro.

Analyse- und Entscheidungshilfe

Modul zwei setzt sich damit auseinander, dass mit der Digitalisierung ganz neue Kompetenzanforderungen an Mitarbeiterinnen und Mitarbeiter entstehen und will für diese daher ganz neuer Analyse- und Entscheidungshilfetools entwickeln. Bei denen wird, so weiß man schon jetzt, so genannte Augmented Reality (computergestützte Erweiterung der Realitätswahrnehmung) eine wichtige Rolle spielen. Ein Vorhaben mit einem brisanten Hintergrund: Es geht die – auch durch verschiedenste Studien in den letzten Jahren gestützte – Sorge um, dass die vierte industrielle Revolution („Industrie 4.0“) viel menschliche Arbeitskraft durch Roboter, Maschinen und Computer ersetzen könnte. Im Forschungsprojekt geht man nun davon aus, dass sich dieses Risiko mit Maßnahmen zur Kompetenzsteigerung deutlich reduzieren lässt. Man startet mit einer österreichweiten Erhebung zum Thema und setzt auf einen multidisziplinären Zugang, der dem Vorhaben Premierencharakter gibt.

FACTS:

Sechs Partner, ein Verbund

Im „Digital Material Valley Styria” Forschungsverbund vereint sind die ASMET (The Austrian Society for Metallurgy and Materials), der Mobilitätscluster ACStyria, die Fachhochschule (FH) der Wirtschaft Campus 02, die FH Joanneum, die Forschungsgesellschaft Joanneum Research und die Technische Universität (TU) Graz. Darüber hinaus kooperiert man eng mit zahlreichen Unternehmen der Metallurgie und Werkstofftechnik.

Sichere und intelligente Arbeitsplätze

Im interdisziplinären Projekt „Safe and Intelligent Workspaces“ geht es um sichere und effiziente industrielle Arbeitsumgebung. Mit der Nutzung empirischer Daten österreichischer Industrieunternehmen will man erreichen, Arbeitsunfälle zu vermeiden und auch die Entscheidungsfindung am Arbeitsplatz effizienter zu gestalten. Mit mathematischen Methoden und künstlicher Intelligenz werden im ersten Projektmodul gefährliche Situationen und Bereiche unter die Lupe genommen. Modul Nummer zwei analysiert die Möglichkeiten der Mensch-Maschine-Schnittstellen für digitale Assistenzsysteme, um auf diese Weise die

Kompetenz in Sachen Entscheidungsfindung in Produktionsprozessen zu verbessern. Antragsteller: FH Joanneum. Projektpartner: FH Campus 02 und Joanneum Research.

Innovative Messtechnologien

Die Qualitätskontrolle beim Umformen von Produkten (etwa beim Walzen, Schmieden oder Ziehen) erfolgt derzeit ausschließlich über Endkontrollen. Erstmals soll es nun durch die Kombination aus Künstlicher Intelligenz (KI) und so genannter geometrischer Computer Vision ermöglicht werden, den gesamten Prozess an einem „Digitalen Zwilling” abzubilden und zu begleiten. Das System – man nennt es 3D-Shape Continuum – soll auch unter schwierigen Umgebungsbedingungen einsetzbar und auf unterschiedliche Oberflächen- und Objekteigenschaften adaptierbar sein. Damit entstehen ganz neue Optionen zur Vermeidung

von Produktionsfehlern. Antragsteller: Joanneum Research. Projektpartner: TU Graz, Institut für Maschinelles Sehen und Darstellen.

Analyse mit künstlicher Intelligenz

Die mechanischen Eigenschaften von Metalllegierungen werden in hohem Ausmaß durch ihre Mikrostruktur bestimmt. Und diese ist davon geprägt, dass elementare Bestandteile des Materials in unterschiedlicher Größe, Art und Form vertreten sein können. Entsprechend wichtig und in mehrfacher Hinsicht aussagekräftig ist die metallografische Analyse. Sie erfolgt derzeit weitgehend manuell. Im Rahmen des Forschungsprojektes „MikroMet-AI” möchte man die dafür notwendigen Prozesse nun weitgehend automatisieren. Dies mit Hilfe von Bewertungsmethoden, die auf künstlicher Intelligenz (KI) basieren. Antragsteller: Joanneum Research. Projektpartner: TU Graz, Institut für Maschinelles Sehen und Darstellen.

Foto: Wirtschafts- und Forschungslandesrätin Barbara Eibinger-Miedl und ASMET-Präsident Franz Rotter wollen die Arbeitssicherheit in der Industrie erhöhen. Fotocredit: Katarina Pashkovskaya