Unerwartet auftretende Fehler in elektronischen Systemen, Maschinen oder Strukturbauteilen können weitreichende Konsequenzen haben. Daraus resultierende Verzögerungen oder Ausfälle in der Produktion verursachen hohe Kosten, Wiederherstellungsaufwand und oft auch Imageverlust.

An der Materials Center Leoben Forschung GmbH (MCL) beschäftigen sich interdisziplinäre Forscherteams mit der Fehlererkennung in der Produktion und im Einsatz. Dafür werden innovative kostengünstige Sensorkonzepte in Kombination mit modellbasierter Zustandsüberwachung entwickelt und der Anwendungsbereich der Fehlererkennung erweitert. Die Fragestellungen reichen von der Materialwissenschaft bis hin zur Entwicklung von komplexen Algorithmen, welche auf Daten intelligenter Sensoren und der Anwendung von Data Science beruhen.

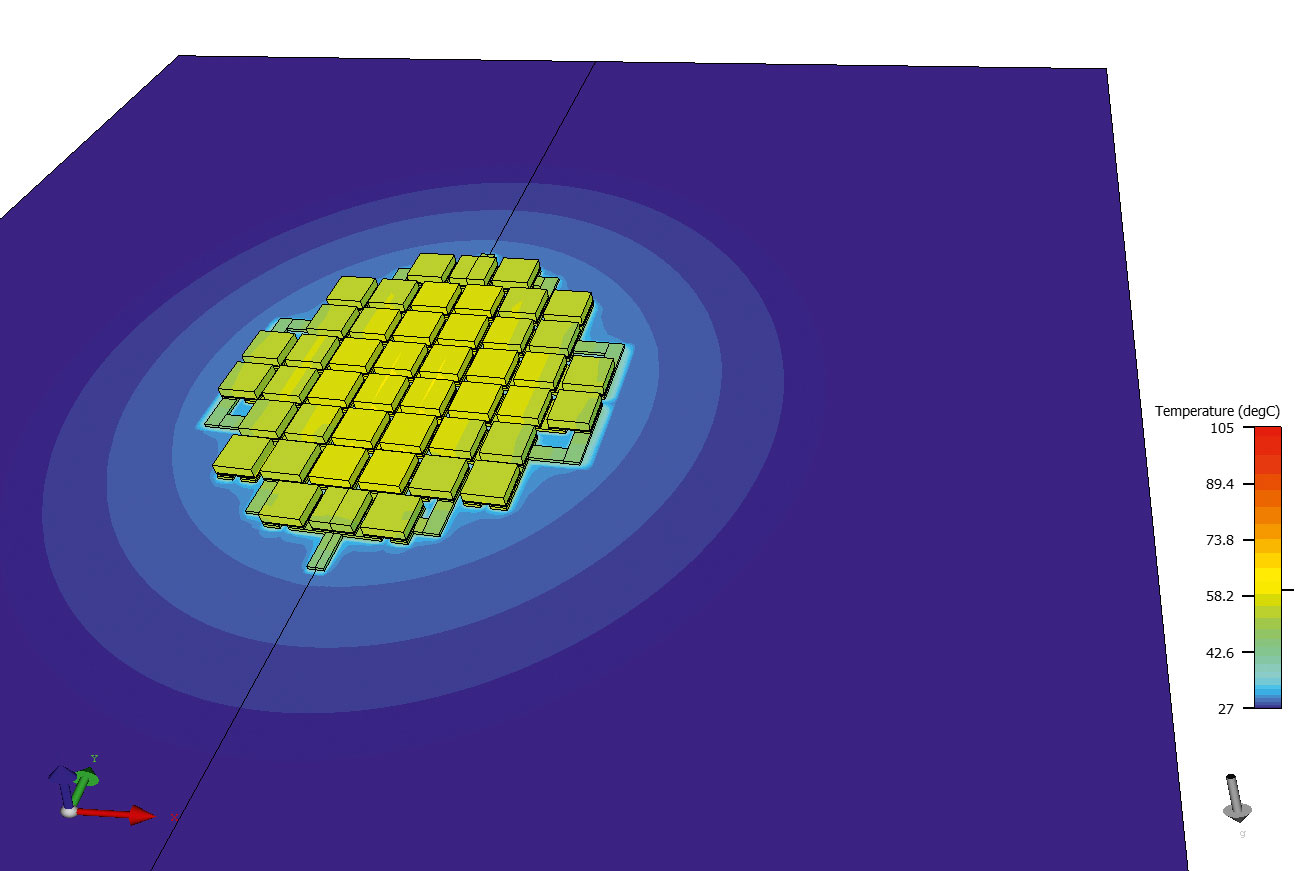

Anhand von Anwendungsfällen der Industrie werden die am MCL entwickelten Methoden praktisch umgesetzt, wie etwa das Überwachen von Schädigungsprozessen bei LED-Modulen und beim Fräsen von Metallen.

Bei der Produktion hochintegrierter elektronischer Systeme wie LEDs müssen Tausende elektrische Verbindungen mittels verschiedener Verfahren schnell und zuverlässig hergestellt werden – und dann das Produkt möglichst lang allen äußeren Einflüssen widerstehen. Modellbasierte Zustandsüberwachung kann sowohl in der Produktion zur 100 %igen Qualitätskontrolle eingesetzt werden als auch im fertigen Produkt zur Selbstüberwachung.

Normtests haben nur sehr eingeschränkte Aussagekraft über Fehlerursachen. Besonders beim Entwurf neuer Systeme müssen Produktvarianten schnell auf Anfälligkeit für verschiedene Fehlerarten getestet werden.

Bei der Fertigung metallischer Hochleistungsbauteile (z.B. Turbinenschaufeln) sind die Werkzeuge enormen Belastungen ausgesetzt. Ein Werkzeugbruch während einer Bearbeitung führt zu Produktionsstillstand und hohem Materialverlust und damit zu großen Einbußen an Wertschöpfung. Modellbasierte Zustandsüberwachung kann eingesetzt werden, um unerwartete Schädigung frühzeitig zu erkennen, typische Abnutzung unabhängig vom gefertigten Werkstück zu dokumentieren und somit Anlagenstillstände zu vermeiden.

Fördergeber

MCL als Träger des Kompetenzzentrums IC-MPPE wird von den Bundesministerien BMK und BMDW sowie von den Bundesländern Steiermark, Oberösterreich und Tirol – im Rahmen von COMET – gefördert. Die COMET-Förderung wird von der FFG abgewickelt.

Weitere Infos unter

www.mcl.at

Fotocredit: MCL

Entgeltliche Medienkooperation