Ein Gesundheitsprogramm für Zerspanungswerkzeuge wird von der Material Center Leoben Forschung GmbH (MCL) entwickelt. Die Kombination aus Sensortechnik, Computermodellen und zerstörungsfreien Materialuntersuchungen soll das Management von Werkzeugen in industriellen Prozessen optimieren.

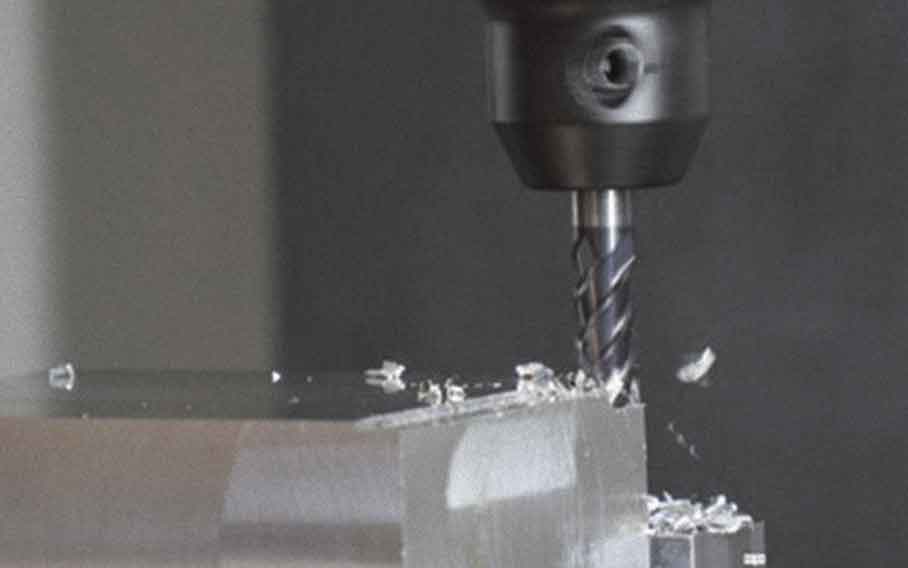

Wir haben uns verschiedene Werkzeuge für die Zerspanung, also Bohren, Fräsen oder Drehen angesehen, um besser zu verstehen, auf welche Weise sie abnutzen und kaputtgehen“, schildert Thomas Klünsner, Leiter der Forschungsgruppe Hartmetalle am MCL. Durch Belastung, Wärme und Spannungen entstehen an der Schnittkante der Werkzeuge Mikrorisse, die dazu führen, dass Teile des Werkzeugs ausbrechen. Dies wiederum verringert zuerst die Qualität der Werkstücke und führt schlussendlich zum Unbrauchbarwerden des Werkzeugs.

„Der Schaden an den Werkzeugen selbst ist gar nicht das, was die Industriebetriebe viel Geld kostet“, sagt Klünsner. „Die wirklichen Kosten entstehen durch ungeplante Stillstandszeiten der Maschinen.“ Durch einen rechtzeitigen Austausch der Werkzeuge könnten diese Stehzeiten gezielt gesteuert werden. Die Partner des MCL seien allerdings nicht nur die Anwender, sondern auch die Hersteller der Werkzeuge. „Die wollen schließlich, dass ihre Produkte funktionieren.“

Anspruchsvoll werden die Untersuchung und die Simulation der Vorgänge in den Werkzeugen durch die Tatsache, dass diese aus Keramik-Metall-Verbundstoffen gefertigt sind. „Diese beiden Werkstoffgruppen haben unterschiedliche Eigenschaften und die Dynamik der Zerstörung kommt aus beiden Welten“, erklärt der Materialforscher. Um die Eigenschaften der Verbundmaterialien zu verbessern und noch genauer an das jeweilige Anwendungsgebiet anzupassen, werden am MCL ebenfalls Computersimulationen verwendet. „Das verringert die Zahl der Experimente mit verschiedenen Stoffzusammensetzungen, was natürlich den Aufwand für die Entwicklung drastisch reduziert.“

Ziel ist es, der Industrie bei ihren Fertigungsprozessen zu helfen, unterstreicht Klünsner. „Wir wollen verlässlich und in Echtzeit sagen können, wie es der Schnittkante gerade geht, während mit ihr gefräst wird. Die Industrie kann so lernen, wie ihre Werkzeuge reagieren.“

Fördergeber

MCL als Träger des Kompetenzzentrums IC-MPPE wird von den Bundesministerien BMK und BMDW sowie von den Ländern Steiermark, Oberösterreich und Tirol – im COMET-Programm der FFG – gefördert. Die hier vorliegenden Entwicklungen wurden zusätzlich im Rahmen von FFG-Förderprogrammen wie Frontrunner und Produktion der Zukunft erzielt.

Mehr Informationen:

www.mcl.at

Fotocredit: MCL

„SCIENCE“ WIRD MIT FINANZIELLER UNTERSTÜTZUNG IN VÖLLIGER UNABHÄNGIGKEIT UNTER DER REDAKTIONELLEN LEITUNG VON ANDREAS KOLB GESTALTET.