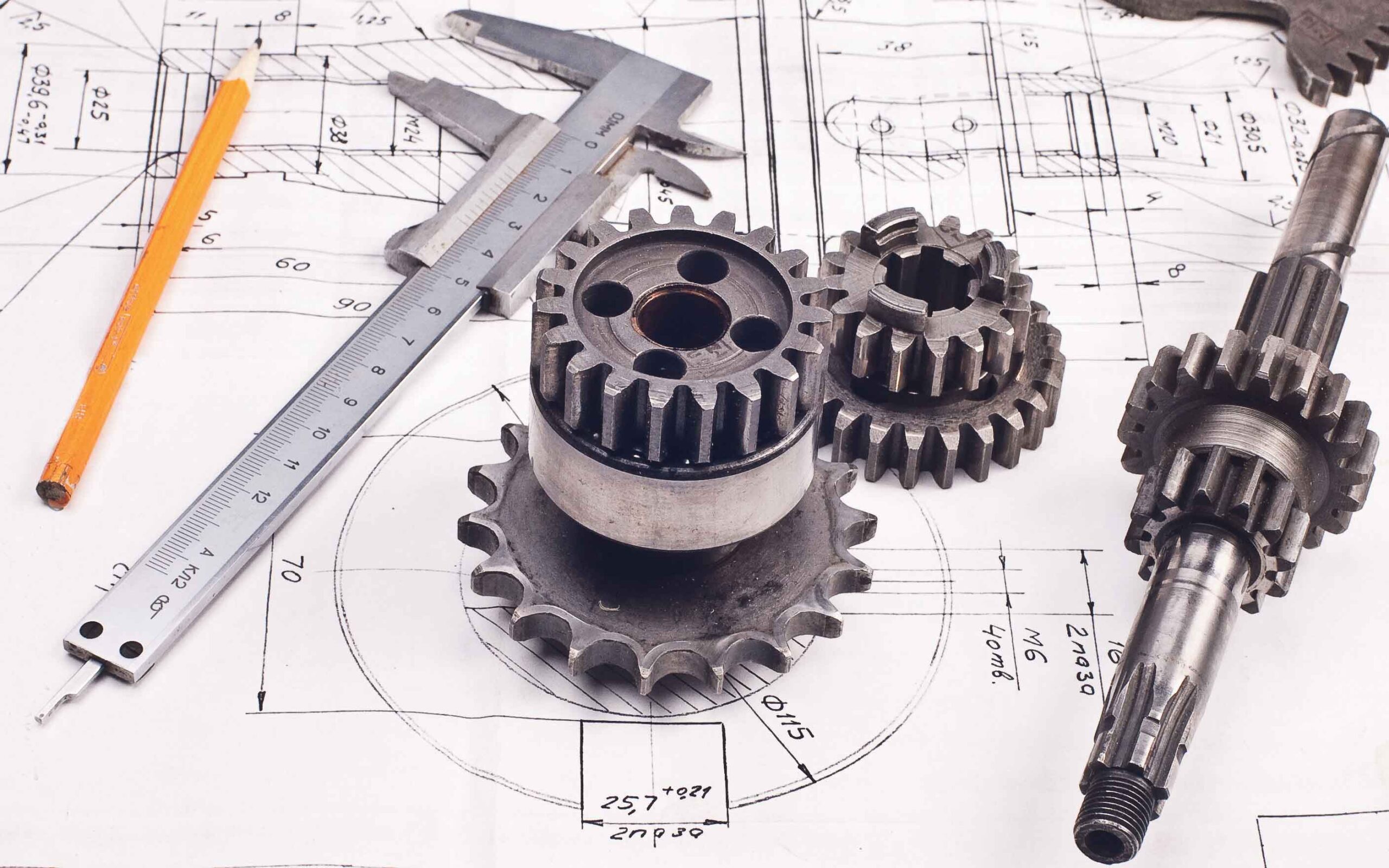

Das Kompetenzzentrum Pro²Future sucht Wege, den Materialeinsatz und Energiebedarf für diese Produkte bereits in der Konstruktionsphase zu senken und so eine effizientere und wirtschaftlichere Fertigung zu ermöglichen.

In dem strategischen Projekt „E‑MANAGER“ (Energy Management for Sustainable Batch Production) wird im Prozess der Stückfertigung versucht, Material und Energie einzusparen, noch bevor das Bauteil in die Fertigung kommt. „Konstrukteure wissen genau über die Anforderungen der einzelnen Bauteile Bescheid, machen sich aber nicht immer Gedanken über den Material- und Energieverbrauch oder die CO2-Emission während der Produktion“, erklärt Markus Brillinger, Area Manager für Cognitive Production Systems bei Pro²Future, die Ausgangslage.

„Unser Ziel ist es, mithilfe von bekannten physikalischen Prinzipien, aufgezeichneten Daten in der Fertigung und verschiedensten vorhandenen Datenbanken und Literaturquellen ein kombiniertes kognitives Modell zu entwickeln und dieses neue Modell in die bestehende Softwarelandschaft innerhalb der Konstruktion einzubetten“, schildert der Wissenschaftler. Der Schwerpunkt liegt auf der Vorhersage des Material- und Energieverbrauchs ganzer Produktionsprozesse von Bauteilen, die sich noch in der Konstruktionsphase befinden.

Ein wichtiger Ansatz, um die Material- und Energieeffizienz von Bauteilen zu steigern ist die Geometrie. Auch die verwendeten Materialien selbst bieten Einsparungspotenzial. Bei Kunststoff oder Metallen, so Brillinger, funktioniere das in Laborversuchen schon gut. Komplexer sei die Situation bei Verbundwerkstoffen und heterogenen Baugruppen. Insgesamt liegt jedoch das Einsparpotenzial im einstelligen Prozentbereich. „Bei einer Massenfertigung kommen da durchaus große Energie- und Materialmengen ins Spiel.“

Umgesetzt wird die Effizienzsteigerung mittels der Einbettung des Modells in das Softwaretool „ecoDesigner“, welches Bauteile analysiert und dem Konstrukteur Optimierungsvorschläge bereitstellt. „Grundsätzlich gilt: Alles, was man messen kann, kann man auch verbessern“, ist Brillinger überzeugt.

Mit der Entwicklung hat das Team von Pro²Future schon vor zwei Jahren begonnen, eine vertriebsfertige Software soll es aber erst frühestens in weiteren zwei Jahren geben. „Es braucht Referenzprojekte, mit denen wir diese Software testen können. Deshalb suchen wir Unternehmenspartner, die an dem Projekt interessiert sind.“

Genau hier liege auch die große Herausforderung, sagt der Area Manager: „Die Unternehmen haben häufig keine genauen Daten über die Einzelheiten ihrer Produktion. Derzeit arbeiten wir im Modell daher mit Literaturdaten. Eine genaue Datenlage betreffend die jeweilige Produktion im Unternehmen erhöht die Genauigkeit unserer Optimierung jedoch wesentlich.“

Das Softwaretool kann jedoch nicht die Expertise der Konstrukteure ersetzen, sondern soll das Bewusstsein für den Material- und Energiebedarf und somit den CO2-Fußabdruck erhöhen. „Es geht uns um Bewusstseinsbildung in der Bauteilentwicklung“, versichert Brillinger. „Das Softwaretool soll kein Konkurrent für die Menschen sein, sondern ein Werkzeug, das sie unterstützt.“

Mehr Informationen:

www.pro2future.at

Fotocredit: Pro²Future

„Science“ wird mit finanzieller Unterstützung in völliger Unabhängigkeit von Andreas Kolb gestaltet.